کنترلر CNC مغز هر دستگاه CNC است. کنترلرها، دستورات برنامهنویسی شده را تفسیر کرده و به حرکات دقیق ابزار برش تبدیل میکند. این کنترلکنندهها تعیینکنندهی دقت و سرعت عملیات دستگاه هستند و با بهرهگیری از دادههای نرمافزاری، میتوانند عملکردهای مختلف را بر اساس نیازهای کاربر تعریف و اجرا کنند. از کنترلرهای سی ان سی در ماشین افزارهای مختلفی مانند تراش CNC، فرز سی ان سی و… استفاده میشود.

در این مقاله صفر تا صد کنترازهای CNC را توضیح میدهیم.

کنترلر CNC چیست ؟

کنترلر سی ان سی یک واحد فرماندهی و مدیریت در دستگاههای CNC است که به عنوان مغز متفکر سیستم عمل میکند.کنترلر CNC نقش حیاتی در ارتباط بین اجزای الکتریکی مانند سروموتورها، الکتروموتورها، سنسورها و شیرهای فرمان با بخشهای مکانیکی دستگاههای CNC ایفا میکند.وظیفه اصلی این کنترلر، مدیریت و هماهنگی تمام دستورات نرمافزاری و الکترونیکی (مانند PLC) است که آنها را به حرکات دقیق و واقعی در دستگاه تبدیل میکند. به بیان سادهتر، کنترلرها به شما این امکان را میدهند تا با دستگاه CNC خود ارتباط برقرار کرده و دستورات لازم برای حرکت اجزای مختلف را به آن منتقل کنید.

بنابراین اگر بخواهیم بگوییم کنترلر CNC چیست، میتوان گفت که این کنترلر به عنوان مغز دستگاه عمل میکند و همه فرمانها را به بخشهای مکانیکی و محرک منتقل میکند. این موضوع نشان میدهد که دقت و کارایی کنترلر CNC به طور مستقیم بر کیفیت تولید و دقت ساخت قطعات در دستگاههایی مانند تراش و فرز تأثیر میگذارد.

اجزای تشکیل دهنده کنترلر CNC

کنترلر CNC به عنوان مغز متفکر دستگاههای CNC عمل میکند و وظیفه کنترل حرکات دقیق ابزار برش و سایر اجزای ماشین را بر عهده دارد. این دستگاه از اجزای مختلفی تشکیل شده است که هر کدام نقش مهمی در عملکرد کلی سیستم ایفا میکنند. در ادامه به بررسی دقیقتر این اجزا میپردازیم:

1. واحد پردازش مرکزی (CPU)

این بخش، مغز کنترلر است که تمام محاسبات و پردازشهای لازم برای اجرای دستورات را انجام میدهد. CPU دادهها را از برنامه ورودی دریافت کرده و آنها را به سیگنالهای قابل فهم برای سایر اجزا تبدیل میکند.

2. حافظه (Memory)

حافظه برای ذخیره برنامههای ماشینکاری، دادههای ورودی و تنظیمات دستگاه به کار میرود. این حافظهها میتوانند به صورت دائمی (ROM) یا موقت (RAM) باشند.

3. واحد ورودی/خروجی (I/O)

این واحد ارتباط بین کنترلر و اجزای خارجی مانند سنسورها، سروموتورها و دیگر دستگاههای جانبی را فراهم میکند. از طریق I/O، کنترلر میتواند فرمانهای لازم را به دستگاهها ارسال و اطلاعات مورد نیاز را دریافت کند.

4. درایورهای موتور (Motor Drives)

این درایورها وظیفه دارند سیگنالهای الکتریکی ارسالشده از کنترلر را به حرکتهای مکانیکی در سروموتورها یا استپرموتورها تبدیل کنند. درایورها برای کنترل دقیق سرعت و موقعیت موتورها استفاده میشوند.

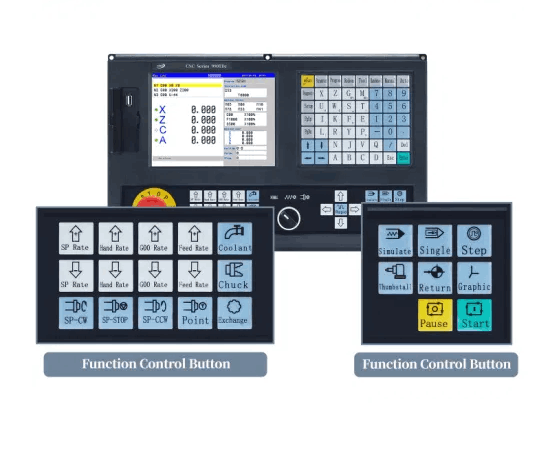

5. رابط اپراتور (Operator Interface)

این بخش شامل صفحهکلید، نمایشگر و دیگر ابزارهای ارتباطی است که به کاربر امکان میدهد تا برنامهها را وارد کرده و عملکرد دستگاه را نظارت کند.

6. واحد کنترل حرکت (Motion Control Unit)

این واحد وظیفه دارد تا دستورات حرکتی مانند سرعت و مسیر حرکت محورها را با دقت بالا کنترل و هماهنگ کند.

7. PLC

Programmable Logic Controller یک سیستم کنترل منطقی قابل برنامهریزی است که برای انجام عملیات منطقی و کنترل فرآیندها به کار میرود. این واحد میتواند کنترل روشن و خاموش کردن، اینترلاکهای ایمنی و دیگر توابع منطقی دستگاه را مدیریت کند.

عملکرد کنترلر CNC

کنترلر CNC به عنوان مغز متفکر دستگاههای CNC عمل میکند و وظیفه کنترل حرکات دقیق ابزار برش و سایر اجزای ماشین را بر عهده دارد. برای درک بهتر عملکرد آن، در ادامه مراحل مختلف کارکرد یک کنترلر CNC را بررسی میکنیم:

طراحی و برنامهنویسی قطعه

- طراحی در نرمافزار CAD: ابتدا مدل سه بعدی قطعه مورد نظر در نرمافزار طراحی به کمک کامپیوتر (CAD) طراحی میشود. این نرمافزار به مهندسان اجازه میدهد تا شکل، اندازه و جزئیات دقیق قطعه را به صورت مجازی ایجاد کنند.

- ایجاد برنامه CNC: پس از طراحی قطعه، نرمافزار CAM وارد عمل میشود. این نرمافزار مسیر حرکت ابزار برش را بر اساس مدل طراحی شده محاسبه کرده و یک برنامه CNC تولید میکند. این برنامه شامل مجموعهای از دستورات است که به کنترلر CNC میگوید چه کاری انجام دهد.

انتقال برنامه به کنترلر

- برنامه CNC تولید شده از طریق یک رابط مناسب (مانند USB، شبکه و …) به کنترلر CNC منتقل میشود.

تفسیر برنامه توسط کنترلر

- کنترلر CNC برنامه را دریافت کرده و آن را به زبان ماشین ترجمه میکند. این زبان شامل مجموعهای از کدها و دستورات است که برای دستگاه قابل فهم است.

کنترل حرکت ابزار

- کنترلر CNC بر اساس دستورات برنامه، سیگنالهایی را به موتورهای دستگاه ارسال میکند. این سیگنالها باعث حرکت دقیق محورهای دستگاه و در نتیجه حرکت ابزار برش میشوند.

- انکودرها: برای اندازه گیری دقیق موقعیت ابزار برش و اطمینان از دقت حرکت، از انکودرها استفاده میشود. این سنسورها اطلاعاتی را در مورد موقعیت محورها به کنترلر ارسال میکنند.

نظارت بر فرآیند

- در طول فرآیند تولید، کنترلر CNC به طور مداوم وضعیت دستگاه را نظارت میکند. این نظارت شامل بررسی سرعت برش، عمق برش، دمای ابزار و سایر پارامترهای مهم است.

- کنترل خطا: در صورت بروز هرگونه خطا یا انحراف از برنامه، کنترلر میتواند فرآیند را متوقف کرده و به اپراتور هشدار دهد.

انواع کنترلر CNC

کنترلرهای CNC به دلیل کاربرد گسترده و نیازهای متنوع در صنایع مختلف، به انواع مختلفی تقسیم میشوند. به طور مثال فرز CNC با کنترلر را میتوان بسیار دقیقتر از فرزهای عادی کنترل کرد و دقت آن را افزایش داد. هر نوع کنترلر ویژگیها و مزایای خاص خود را دارد که آنها را برای کاربردهای خاص مناسب میکند. در اینجا، به بررسی انواع مختلف کنترلرهای CNC میپردازیم.

بر اساس ساختار و عملکرد

کنترلرهای CNC مستقل (Standalone)

کنترلرهای مستقل یا Standalone نوعی از کنترلرهای CNC هستند که بهطور کامل و خودکفا عمل میکنند و برای انجام وظایف خود نیازی به اتصال به کامپیوتر خارجی ندارند. تمامی اجزای لازم برای کنترل ماشین CNC، از جمله پردازنده، حافظه، و ورودیها و خروجیها، در داخل خود کنترلر تعبیه شدهاند. به دلیل استفاده از سختافزار داخلی برای اجرای بسیاری از توابع کنترلی، این کنترلرها از سرعت و پایداری بسیار بالایی برخوردارند و برای کاربردهایی که نیاز به دقت و سرعت بالا دارند، بسیار مناسب هستند. این ویژگیها باعث میشود کنترلرهای Standalone یکی از قدرتمندترین انواع کنترلرهای CNC باشند.

مزایای استفاده از کنترلرهای مستقل CNC

- سرعت بالا: در عملیاتهایی که نیاز به سرعت و دقت بالا دارند، مانند ماشینکاری قطعات پیچیده، کنترلرهای مستقل عملکرد بسیار خوبی دارند.

- قابلیت اطمینان بالا: در محیطهای صنعتی که نیاز به پایداری و قابلیت اطمینان بالا وجود دارد، این کنترلرها انتخاب مناسبی هستند.

- سهولت استفاده: پنل اپراتوری این کنترلرها معمولاً ساده و کاربرپسند است.

- طول عمر بالا: به دلیل ساختار سادهتر و استفاده از قطعات با کیفیت بالا، طول عمر این کنترلرها معمولاً بیشتر است.

کنترلرهای CNC مبتنی بر کامپیوتر (PC-Based)

کنترلرهای مبتنی بر کامپیوتر، نوعی از کنترلرهای CNC هستند که برای پردازش اطلاعات و کنترل دستگاه، به یک کامپیوتر شخصی متکی هستند. این کنترلرها از طریق یک کارت رابط (interface card) به کامپیوتر متصل میشوند.

در این نوع کنترلرها، برنامههای CNC در محیط کامپیوتر نوشته شده و سپس به کنترلر ارسال میشوند. کامپیوتر وظیفه پردازش اولیه اطلاعات، شبیهسازی مسیر ابزار و ارسال دستورات به کنترلر را بر عهده دارد. کنترلر نیز این دستورات را دریافت کرده و به سیگنالهای الکتریکی تبدیل میکند که برای کنترل موتورها و سایر اجزای دستگاه استفاده میشوند.

مزایای کنترلرهای مبتنی بر کامپیوتر

- انعطافپذیری بالا: امکان استفاده از نرمافزارهای مختلف برای برنامهنویسی، شبیهسازی و بهینهسازی فرآیند تولید وجود دارد.

- هزینه کمتر: به طور کلی، هزینه اولیه خرید این نوع کنترلرها نسبت به کنترلرهای مستقل کمتر است.

- قابلیت ارتقا: با ارتقای سختافزار و نرمافزار کامپیوتر، میتوان قابلیتهای کنترلر را نیز بهبود بخشید.

- رابط کاربری گرافیکی: استفاده از نرمافزارهای گرافیکی، برنامهنویسی و شبیهسازی را آسانتر میکند.

کنترلرهای CNC نیمه کامپیوتری (Semi PC Based)

کنترلرهای CNC نیمه کامپیوتری، یک ترکیب هوشمندانه از کنترلرهای مستقل و مبتنی بر کامپیوتر هستند. این سیستمها از یک برد تخصصی برای پردازش اصلی استفاده میکنند، که شامل میکروکنترلر یا میکروپروسسور است. این برد برای کنترل حرکات محورها و پردازش دستورات طراحی شده و بهطور مستقل از کامپیوتر عمل میکند.

در عین حال، کنترلرهای نیمه کامپیوتری به یک کامپیوتر متصل هستند که برای انجام وظایف مانند برنامهنویسی، شبیهسازی و تنظیم پارامترها به کار میرود. کامپیوتر بهعنوان رابط کاربری عمل کرده و امکان مدیریت و نظارت دقیقتری بر روی دستگاه را فراهم میآورد.

این طراحی به کنترلرهای نیمه کامپیوتری این امکان را میدهد که از سرعت و پایداری بالای پردازشهای سختافزاری مشابه کنترلرهای مستقل بهرهبرداری کنند، در حالی که قابلیتهای پیشرفته و انعطافپذیری کنترلرهای مبتنی بر کامپیوتر را نیز ارائه میدهند. به دلیل این ترکیب، کنترلرهای نیمه کامپیوتری معمولاً سرعت بالاتری نسبت به کنترلرهای مبتنی بر کامپیوتر دارند، اما قیمت آنها نیز بالاتر است.

مزایای کنترلرهای CNC نیمه کامپیوتری

- سرعت بالا: به دلیل وجود یک برد پردازنده اختصاصی، سرعت پردازش در این نوع کنترلرها نسبت به کنترلرهای کاملاً مبتنی بر کامپیوتر بیشتر است.

- انعطافپذیری: با استفاده از کامپیوتر، میتوان از نرمافزارهای مختلف برای برنامهنویسی و شبیهسازی استفاده کرد و انعطافپذیری سیستم را افزایش داد.

- قابلیت اطمینان بالا: بخش اصلی پردازشها توسط برد انجام میشود که باعث افزایش قابلیت اطمینان سیستم میشود.

- هزینه مناسب: هزینه این نوع کنترلرها نسبت به کنترلرهای کاملاً مستقل کمتر است.

انواع کنترلر CNC از نظر تعداد محورها

کنترلرهای CNC بر اساس تعداد محورهایی که میتوانند کنترل کنند، به دستههای مختلفی تقسیم میشوند. هر محور نشاندهنده یک جهت حرکت مستقل است که ابزار برش میتواند در آن حرکت کند.

- کنترلرهای دو محوره: این کنترلرها قادر به کنترل حرکت در دو جهت مستقل هستند. معمولاً در دستگاههای برش ساده یا حکاکی دو بعدی استفاده میشوند.

- کنترلرهای دو و نیم محوره: این کنترلرها دارای سه محور هستند اما حرکت سه بعدی را مدیریت نمیکنند. معمولاً در دستگاههای برش یا حکاکی که نیاز به حرکت عمودی محدودی دارند، استفاده میشوند.

- کنترلرهای سه محوره: این کنترلرها قادر به کنترل حرکت در سه جهت مستقل (X، Y، Z) هستند و برای ایجاد قطعات سه بعدی استفاده میشوند. این نوع کنترلر در اکثر دستگاههای CNC رایج است.

- کنترلرهای چهار محوره: علاوه بر سه محور اصلی (X، Y، Z)، یک محور چرخشی (معمولاً A) نیز دارند که امکان ایجاد سطوح منحنی و پیچیده را فراهم میکند.

- کنترلرهای پنج محوره: این کنترلرها علاوه بر سه محور اصلی، دو محور چرخشی (A و C) دارند و برای تولید قطعات بسیار پیچیده با سطوح منحنی و شیبدار استفاده میشوند.

تفاوت بین محورهای مختلف

- محورهای خطی (X، Y، Z): این محورها حرکت خطی ابزار را در امتداد سه جهت فضایی کنترل میکنند.

- محورهای چرخشی (A، B، C): این محورها حرکت چرخشی ابزار را حول محورهای مختلف کنترل میکنند و برای ایجاد سطوح منحنی و پیچیده استفاده میشوند.

انتخاب تعداد محور مناسب

انتخاب تعداد محور مناسب برای یک دستگاه CNC به عوامل مختلفی بستگی دارد، از جمله:

- نوع قطعهای که باید تولید شود: برای قطعات ساده، کنترلرهای دو یا سه محوره کافی است، اما برای قطعات پیچیده و منحنی، کنترلرهای چهار یا پنج محوره مورد نیاز است.

- دقت مورد نیاز: برای کارهای با دقت بالا، کنترلرهای با تعداد محور بیشتر و کنترل دقیقتر مورد نیاز است.

- سرعت تولید: کنترلرهای با تعداد محور کمتر معمولاً سرعت تولید بالاتری دارند.

- هزینه: کنترلرهای با تعداد محور بیشتر معمولاً گرانتر هستند.

کاربردهای مختلف کنترلرهای CNC

- کنترلرهای دو محوره: برش، حکاکی، سوراخکاری روی مواد مسطح

- کنترلرهای سه محوره: فرزکاری، سوراخکاری، حکاکی سه بعدی

- کنترلرهای چهار و پنج محوره: قالبسازی، تولید قطعات هوافضا، ساخت پروانههای کشتی

آیا میتوان دستگاهی بدون کنترلر به کنترلر متصل کرد؟

در بسیاری از موارد، دستگاههایی که به طور خاص برای استفاده با کنترلرهای خاص طراحی شدهاند، نمیتوانند به سادگی به کنترلرهای دیگر متصل شوند. با این حال، با استفاده از ماژولها و تبدیلکنندههای مناسب، امکان ارتباط دستگاههای قدیمی با کنترلرهای جدید وجود دارد. روشهای اتصال کنترلر به ماشین افزارها را در ادامه بیان میکنیم.

روشهای معمول اتصال دستگاه بدون کنترلر به کنترلر

- استفاده از آداپتورها: اگر دستگاه شما فاقد رابط ارتباطی مناسب باشد، میتوانید از آداپتورهایی استفاده کنید که این رابطها را تبدیل کنند. به عنوان مثال، اگر دستگاه شما فقط خروجی آنالوگ داشته باشد، میتوانید از یک آداپتور آنالوگ به دیجیتال استفاده کنید.

- استفاده از میکروکنترلرها: با استفاده از میکروکنترلرهایی مانند Arduino یا Raspberry Pi میتوانید یک رابط بین دستگاه و کنترلر ایجاد کنید. این روش به شما امکان میدهد کنترل بیشتری بر روی فرآیند ارتباط داشته باشید.

- استفاده از نرمافزارهای واسط: برخی از نرمافزارها به شما اجازه میدهند دستگاههای مختلف را به یکدیگر متصل کرده و آنها را کنترل کنید. این نرمافزارها معمولاً از پروتکلهای ارتباطی مختلف پشتیبانی میکنند.

آیا میتوان کنترلر یک دستگاه را تغییر داد؟

بله، در بسیاری از موارد میتوان کنترلر یک دستگاه را تغییر داد. با این حال، این کار نیازمند بررسی دقیق سازگاری کنترلر جدید با ماشینآلات موجود و انجام تنظیمات و برنامهریزیهای مناسب است. تغییر کنترلر ممکن است به تنظیمات جدید، نرمافزار و حتی سختافزار جدید نیاز داشته باشد.برای تعویض کنترلر دستگاه، به نکات زیر توجه کنید:

- نوع دستگاه: دستگاههای صنعتی یا پزشکی معمولاً کنترلرهای سفارشی دارند که تعویض آنها سخت است. دستگاههای خانگی یا عمومی ممکن است گزینههای بیشتری برای تعویض داشته باشند.

- نوع کنترلر: کنترلرهای مختلف از پروتکلها و رابطهای متفاوت استفاده میکنند. برای تعویض، کنترلر جدید باید با دستگاه سازگار باشد.

- پیچیدگی دستگاه: دستگاههای ساده معمولاً تعویض کنترلرشان آسانتر است. دستگاههای پیچیده ممکن است نیاز به دانش فنی و تجهیزات خاص داشته باشند.

- هدف از تعویض: تعیین کنید که آیا هدف شما بهبود عملکرد، اضافه کردن قابلیتهای جدید یا تعمیر دستگاه است.

روشهای تعویض کنترلر

- استفاده از کنترلرهای جهانی: برخی کنترلرها به عنوان کنترلرهای جهانی طراحی شدهاند و میتوانند با دستگاههای مختلفی کار کنند. این کنترلرها معمولاً قابلیت برنامهریزی دارند و میتوان آنها را برای کنترل دستگاههای مختلف تنظیم کرد.

- استفاده از ماژولهای کنترل: برخی دستگاهها دارای ماژولهای کنترل جداگانه هستند که میتوان آنها را تعویض کرد. این ماژولها معمولاً شامل میکروکنترلر و نرمافزار هستند و میتوانند عملکرد دستگاه را تغییر دهند.

- استفاده از میکروکنترلرها: با استفاده از میکروکنترلرهایی مانند Arduino یا Raspberry Pi میتوان یک کنترلر سفارشی برای دستگاه ساخت. این روش به شما امکان میدهد کنترل کاملی بر روی عملکرد دستگاه داشته باشید.

- استفاده از بردهای توسعه: برخی بردهای توسعه مانند Arduino یا Raspberry Pi دارای سنسورها و عملگرهای مختلفی هستند که میتوانند برای ساخت یک کنترلر جدید استفاده شوند.

کنترلر CNC ؛ مغز متفکر دستگاههای CNC

کنترلر CNC مغز متفکر دستگاههای CNC است. این دستگاه الکترونیکی، دستورات عددی را دریافت کرده و آنها را به حرکات دقیق ابزار برش تبدیل میکند تا قطعات با دقت بالا تولید شوند. انواع مختلف کنترلر CNC وجود دارد که هر کدام برای کاربرد خاصی طراحی شدهاند. انتخاب نوع مناسب کنترلر به عوامل مختلفی مانند دقت مورد نیاز، سرعت تولید، نوع قطعه و بودجه بستگی دارد.

آرمان سی ان سی با داشتن بیش از ۳۰ سال سابقه در زمینه واردات، تعمیر و فروش دستگاههای CNC و کنترلرهای آنها میتواند بهترین انتخاب شما برای خرید انواع ماشین افزارهای صنعتی باشد. برای کسب اطلاعات بیشتر و مشاهده انواع ماشین افزارهای صنعتی به سایت آرمان CNC مراجعه کنید.